GROBが提供するトータルソリューション

You were automatically redirected to our Japanese website.

技術沿革

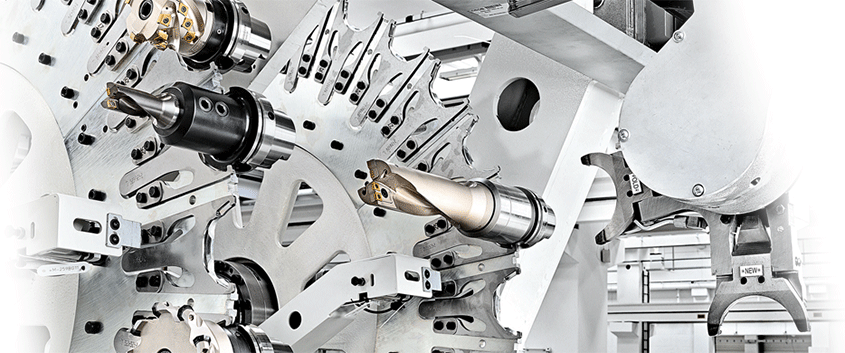

優れた技術の数々

1933年に最初のねじ切り機を世に送り出して以来、GROBは高性能工作機械製造分野の先頭を走ってきました。これからもトップメーカーであり続けるため、私たちは常に開発に力を入れています。GROBの高い技術力と技術開発の歩みをご紹介します。

- 押出形材、メガ・ギガ鋳物加工用の新型G900シリーズの紹介

- GROBドライバーレス輸送システム(GMR)の紹介

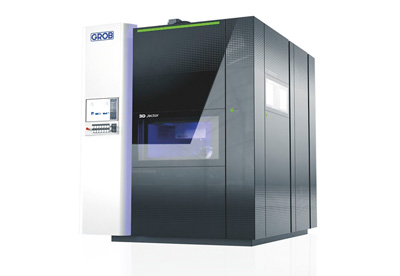

- 積層造形加工部門による、初のGROB製液体金属プリンター (GMP300) の発表

- バッテリーセルのセル組立工場のコンセプトを開発

- バッテリーモジュール組立用の第2世代工場の導入

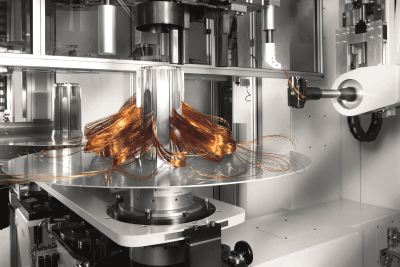

- 波巻きステーターを自動生産するための、初の大規模工場の引き渡し

- マンツ社、GROB-WERKE社、デュール社、リチウムイオン電池の生産技術分野で欧州独自の協力関係を締結

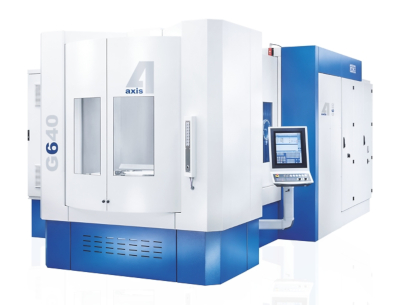

- 新しい4軸マシニングセンターG440,G640,G840の登場

- 汎用マシニングセンターG750 – 第2世代の発表

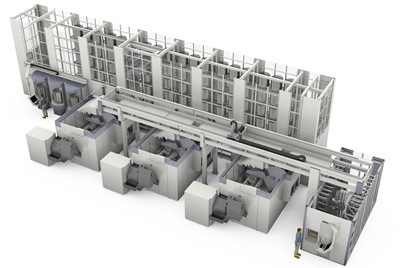

- ロータリー/リニアパレット保管システムPSS-R1800とPSS-L1800、Visionロボットセル (GRC-V) およびパレットタワー保管システム (PSS-T300) による、自動化ソリューションの拡張

- システム部門による、G-モジュールG300およびG500の開発ステージ7の導入

- Z-foldingを装備した初のバッテリーセル生産工場の発表

- ローターを全自動で巻くためのニードル巻線機の発表と大量納入

- Hairpin 3.0シリーズ機のさらなる開発

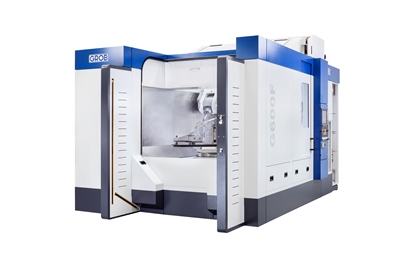

- GROBが最小5軸マシニングセンターである万能マシニングセンターG150を導入

- 2つのフレーム構造コンポーネントの並行加工を行う2スピンドルマシンバージョンG720FによりFシリーズを拡張

- システム事業部門がモジュラー形式G300およびG500マシニングセンターの第7設計レベルを発表

- GROBロボットセル(GRC)およびGROB回転パレット保管システム light (PSS-R light).を含む自動化ソリューションを拡大

- ラミネーターを装備した初のバッテリーセル生産工場の発表

- ステーターを全自動でトリクル充電するための初の大規模システムを納入

- Hairpin 2.0統合のため、全ラインのコンセプトを見直し

- 製品群に、ハイブリッド 電気駆動装置製造およびバッテリーモジュール 燃料電池組立のシステムコンセプトが加わる

- 新しいaccessシリーズのユニバーサルマシンG350 a / G550aの登場により 、GROB技術の導入が低コストでよりスムーズに

- Fシリーズに大型フレーム構造部品加工用のG500FSが加わる

- 自動化ソリューションにリニア型パレット保管システム(PSS-L)を導入

- Gモジュール用のさらなるオプションを開発

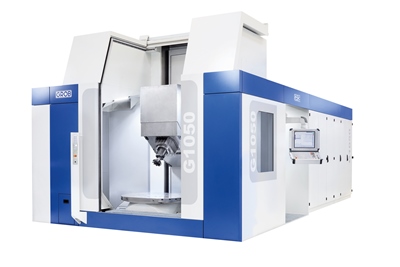

- ユニバーサルマシン群に大型マシニングセンターG1050が加わる

フレーム構造部品加工用のFシリーズ(G500F、G520F、G600F)を新たに導入

- e-モビリティ分野に参入

- パレットチェンジャー付き2軸マシニングセンターを開発

- シリンダーブロック用のサーマルコーティングシステムを開発

- システム ユニバーサルマシン分野で新世代マシンを発表

- 6軸キネマティクスを備えた大型マシニングセンターを開発 発表

- モジュール式組立コンセプトを開発

- ミラノで開催されたEMOにて製品ソフトウェアG-Netの進化版「GROB-NET4Industry」を発表

- ロータリーパレット保管システムPSS-R5/10/13を導入

生産プロセスのネットワーク化 デジタル化を図る新しい製品ソフトウェア「GROB-NET4Industry」を発表

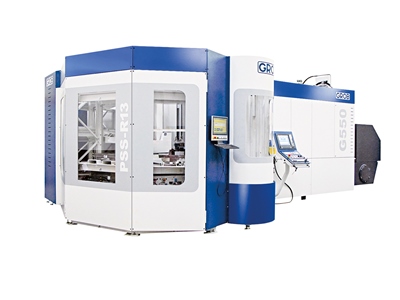

- ハノーバーで開催されたEMOにて、5軸ユニバーサルマシニングセンター「G750」およびダイナミックなリニアガントリーローダーを発表

- Gモジュールシリーズのクロススライドを加工するための特殊なミリング/ドリリングマシンを開発

- C軸およびYスライドにHV旋回ヘッドを備えた4台のポータルマシニングセンターで構成される、フレキシブルな大型部品製造ラインを新開発

- 大型部品の自社生産が可能に

- ハノーバーで開催されたEMOにて、5軸ミルターンマシニングセンターG550Tを発表(電気機械式パレットチェンジャー、コンパクトなオートメーションシステムを含む製造ライン、スライディングチェンジャー ガントリーを装備)

- 中型部品をGモジュールで自社生産するための、フレキシブルに結合可能な製造ラインを開発

- シュトゥットガルトで開催された国際見本市AMBにて、初めての油圧フリー型マシニングセンターを発表

- マシニングベッドを自社生産するための製造セルを開発

業界専門誌にて5軸ユニバーサルマシニングセンター「G550」を発表

市場投入からわずか3年で 1,000台目のGモジュールを納品

ハノーバーで開催された国際見本市EMOにて、画期的な5軸ユニバーサルマシニングセンター「G350」を発表

モジュール式マシニングセンター「Gシリーズ」を導入

トランスミッションケース全体を量産するための、世界初のフレキシブルなセミドライ製造ラインを納品

- 高効率タイプのBZ530およびBZ540を含むBZシリーズを2軸マンドレルマシンとして導入, 特にワークの自動ロード アンロード機能は、需要が高まっていたフレキシブルな生産システムに適合

- 大型のTタイプに、パレットサイズが最大1,600 x 1,800 mmのBZ1250 / BZ1600を追加

- 最初のユニバーサルマシン「BZ510」を開発

- 初の2軸マシニングセンター「BZ520」を、ウェット加工およびドライ加工に適したマンドレルマシンとして導入

初のリニアモーター駆動式GROBマシニングセンター(BZ600L)を製造、直線軸の速度と加速度がアップ

- コンパクトでありながらダイナミックなマシニングセンター「BZ40CS」を発表

- 単独マシン 製造ラインのコンポーネント トランスファーラインの3軸CNCモジュールとして使用可能

精密配置が可能でダイナミックなロボット初号機を、ガントリーバージョンとして開発 製造

BZシリーズの開発に着手

乗用車向けオイルポンプの自動組立ラインを初めて納品

アクスルハウジング加工用のGROBマシニングセンター初号機を製造

トラックのフロントアクスルを加工するトランスファーラインの設計 製造 組立を、ミンデルハイム工場で初めて一貫して行う

- 冷蔵庫のコンプレッサーハウジングを加工する初めてのトランスファーラインを、パス13本 ステーション10箇所のマシンとして製造

- NC制御によりタイプごとにフレキシブルにトランスファーストロークを変更する、初のGROB特殊機械を製造

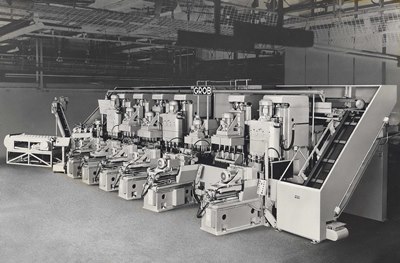

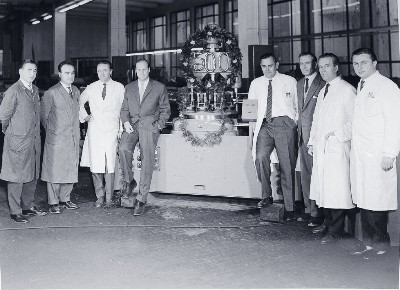

ミュンヘン工場から500台目の GROB特殊機械を納品:METAL-EXPORT社(ポーランド)向けに圧力弁座製造用の4パス 8ステーションのテーブル形マシンを製造

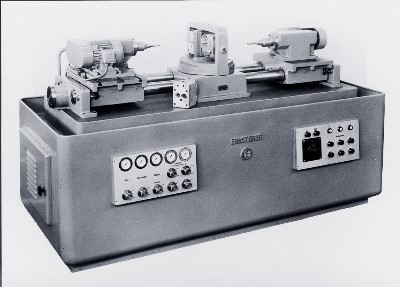

回転テーブル式、スライドテーブル式、精密回転式のマシンを設計 製造

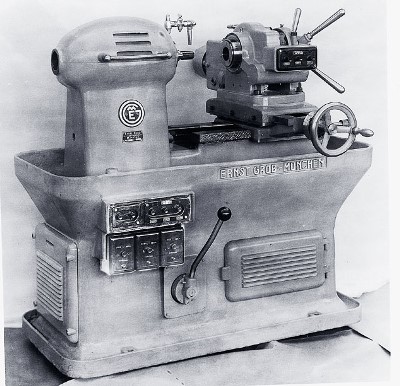

パーティングマシンやセンタリングマシン等の特殊機械の製造を開始

チップレス金属成形の方法を開発する過程で、スレッドローリングマシンが生まれる

初のねじ切り機を製造し、工作機械の製造を開始