Der „Gallardo“, das meistverbreitete Modell des italienischen Sportwagenherstellers Lamborghini, gilt unter Sportwagenenthusiasten bereits als Klassiker – insbesondere die erste Baureihe mit 10-Zylinder-Motor und 5,0 Litern Hubraum. Viele Lamborghini-Fans meinen, dieses Modell klinge satter und eleganter als die später verwendeten Motoren. Zu deren Leidwesen ist diese Motorisierung jedoch so gut wie nicht mehr erhältlich.

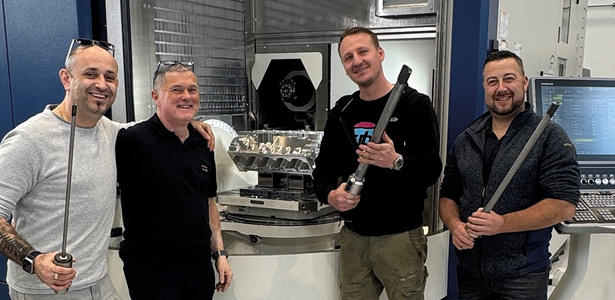

Philipp Kaess, bekannter Autoschrauber, Youtuber und TV-Moderator und Andre Wojtkowski, Inhaber der Firma Subi-Performance haben deshalb ein anspruchsvolles Projekt ins Leben gerufen: Die komplette Neufertigung eines Motorblocks – nicht aus Aluminiumguss wie das Original, sondern auf Basis eines deutlich stabileren Billet-Blocks.

Ähnlich den in der Luftfahrt gängigen Aluminium-Strukturbauteilen wird ein solcher Block aus dem Vollen gefertigt, um die gewünschte Festigkeit zu erreichen. Durch die Verwendung eines homogenen und massiven Blocks können Lunker und unerwünschte Einschlüsse vermieden werden, auch sind die Eigenschaften des Rohmaterials durch eine Wärmebehandlung gezielt einstellbar. Als Rohmaterial dient eine hochfeste Aluminiumlegierung 3.4365 (AW-7075). Die Konstruktion basiert auf dem Originalmotor, ist jedoch hinsichtlich der gewünschten Leistungssteigerung, der stabileren Ausführung und der dadurch veränderten statischen, dynamischen und thermischen Eigenschaften modifiziert und optimiert.

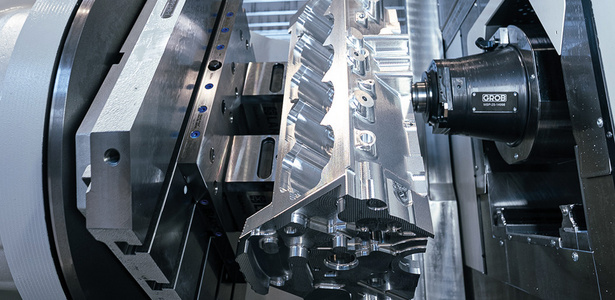

Damit aus Rohmaterial und CAD-Modell ein Motor mit 2.000 PS entstehen kann, ist eine prozesssichere und hochgenaue spanende Bearbeitung notwendig. Subi-Performance verwendet deshalb mit der Grob G550 ein leistungsstarkes, flexibles und hochpräzises 5-Achs-Universalbearbeitungszentrum mit moderner Steuerung und großem Arbeitsraum. Ein entscheidender Vorteil ist zudem die horizontale Spindellage der Universalmaschine, so dass die Späne beim Fräsen und Bohren nicht auf dem Bauteil liegen bleiben, sondern direkt in den Späneförderer fallen, was besonders für die Schruppbearbeitung von Bedeutung ist, da bei der Herstellung des Billet-Blocks 85 % des Rohteilvolumens abgetragen werden. Die Horizontalspindel erlaubt den Einsatz sowie das automatisierte Einwechseln sehr langer Werkzeuge, was sich angesichts der erforderlichen Tiefbohrungen in vier unterschiedlichen Durchmessern als immenser Vorteil erweist. Kombiniert mit einer großzügigen KSS-Versorgung mit bis zu 80 bar sind auch die Voraussetzungen für einen prozesssicheren Späneabtransport gegeben.

Zur Realisierung des Projekts vertraut Andre Wojtkowski auf das Know-how von drei erfahrenen Experten: Fräs- und CAM-Fachmann Kevin Witt, Geschäftsführer der SAW Technologie GmbH, Markus Huber, Anwendungstechniker der Firma Grob-Werke GmbH & Co.KG sowie für den Tiefbohrbereich Armin Kullik, Leiter Anwendungstechnik beim Präzisionswerkzeughersteller botek GmbH, der die benötigten Einlippenbohrer und Pilotierwerkzeuge zur Verfügung stellt. Bei Bohrtiefen von 450 mm (l/d>20) stellen gerade die Tiefbohroperationen im Bereich der spanenden Bearbeitung die größte Herausforderung dar.

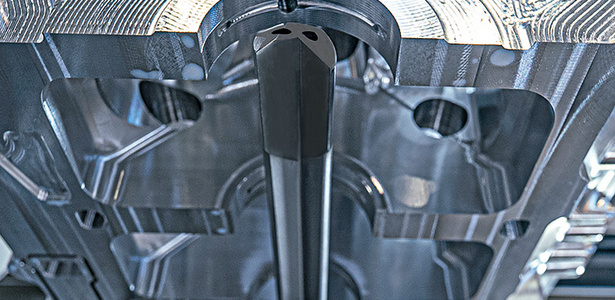

Die Tiefbohrungen werden ins Vollmaterial eingebracht, das Auskammern erfolgt erst im Nachgang, was eine kontinuierliche Führung des Tiefbohrwerkzeugs durch die selbst erzeugte Bohrung ermöglicht und ein fliegendes Anbohren nach einem Hohlraum vermeidet. Die dazu verwendeten Einlippenbohrer des Typs 110, die kostengünstig und Dank der botek-Eilfertigung schnell verfügbar sind, ermöglichen hohe Genauigkeiten hinsichtlich Bohrungsdurchmesser und Mittenverlauf, eine hervorragende Oberflächengüte sowie optimale KSS-Versorgung dank großer interner Kühlkanäle. Zur Erzeugung der erforderlichen Anbohrführung werden für die beiden kleineren Bohrdurchmesser (12 mm und 16 mm) botek-Wendelpilotbohrer eingesetzt, die Pilotierungen für die beiden großen Tiefbohrungen (30 mm und 40 mm) werden mittels botek-HPC-Fräser hergestellt.

Auch das anschließende Auskammern konnte Dank der modernen 5-Achs-Maschine problemlos realisiert werden, so dass der aktuelle Stand des Billet-Blocks inzwischen als Überraschungsgeschenk an Philipp Kaess übergeben werden konnte.

Zur „Essen Motor Show“ im November soll der Motorblock zusammen mit der ebenfalls neu gefertigten Bedplate der Öffentlichkeit präsentiert werden. Dann dürfte sich auch abzeichnen, ob es bei dem Unikat bleibt oder Subi-Performance zukünftig eine größere Anzahl dieses schwer erhältlichen 5,0-Liter-Motors herstellen wird.

Für diesen Fall haben die Experten von Grob und botek bereits Lösungsansätze für die automatisierte Kleinserienfertigung. So kann die G550 um Automatisierungseinrichtungen erweitert werden, die eine mannlose Fertigung erlaubt. botek hat Einlippenbohrer im Portfolio, die anstatt aufgelöteter Köpfe über schraubbare Wechselschneiden und Führungsleisten verfügen, was bei größeren Stückzahlen die Kosten senkt und die Serienfertigung aufgrund der gleichbleibenden Werkzeuglänge vereinfacht.

Diese Lösungen sowie der gemeinsam gefertigte V10-Motorblock können auf der Messe EMO in Hannover am Stand von Grob in Augenschein genommen werden. Auch am Messestand von botek stehen die Experten aus beiden Häusern zur Beantwortung weiterer Fragen zur Verfügung. Ein Besuch lohnt somit auf jeden Fall.