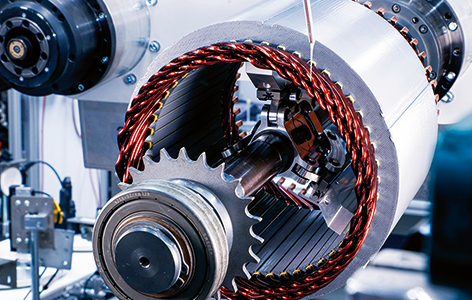

Bei der Herstellung von Statoren, die Teil des Elektromotors sind, stellt das Imprägnieren den letzten Fertigungsschritt dar und dient der Sekundärisolation. Zur Steigerung der Leistungsdichte der Statoren werden alle Luftbläschen innerhalb der Drahtwicklungen mit Isolationsmaterial verdrängt, da innerhalb dieser Lufteinschlüsse die Wärmeabfuhr gestört wird und so Hotspots entstehen könnten. Zusätzlich sollen die Kupferwicklungen fixiert werden, sodass keine Relativbewegung mehr zwischen den einzelnen Drähten stattfindet kann und Schäden an den Wicklungen verhindert werden können. Darüber hinaus hat das Imprägnierverfahren insbesondere einen Einfluss auf die elektrischen Kenngrößen wie Kapazität und Teilentladung.

Die GROB – Träufelanlage

Neben dem Imprägnieren kommt in der Elektromobilität meistens das Träufel- oder Heiztauch-Verfahren zum Einsatz. Bei GROB hat man sich für das Träufelverfahren entschieden. Dies wird sowohl zum Aufbringen von Harz auf die Wicklung und in die Zwischenräume in der Nut, als auch zur mechanischen Fixierung und zur elektrischen Isolation und damit zur Verbesserung der Wärmeabfuhr eingesetzt. Dabei hat das Träufelverfahren den Vorteil, dass das Harz nur auf die Drahtwicklung appliziert wird und das Statorblechpaket nach dem Imprägniervorgang nicht gereinigt werden muss.

Die neue, von GROB entwickelte Träufelanlage besteht aus einzelnen flexiblen Fertigungszellen. Der speziell entwickelte Übergabegreifer ermöglicht die rotierende Übergabe zwischen dem Träufel- und dem Aushärtevorgang. Somit können die Prozessschritte voneinander getrennt und die Zellen modular aufgebaut werden. Durch die modulare Bauweise besteht zusätzlich die Möglichkeit, Prozesse wie Wirbelsintern oder Gelcoating in den Gesamtablauf zu integrieren und die Aushärtevorgänge zweier Prozesse zu kombinieren. Des Weiteren können mehrere Produktdesigns über eine Anlage gefahren werden, wobei der Wechsel jeweils Taktzeitneutral erfolgt.

Der Kernprozess „rotierende Übergabe“ wurde in Form eines Teststands bei GROB aufgebaut, sodass das System vor dem Erhalt mehrerer Serienaufträge eingehend getestet werde konnte.

Träufelprozess auch Teil des ersten Virtual Open House von GROB

Mit einer seriennahen Träufelanlage wird das Imprägnieren in Form eines Films auch auf dem GROB Virtual Open House gezeigt. Mit den werkseigenen Träufelanlagen wurden bei GROB bereits mehr als 2.500 Statoren im Kundenauftrag gefertigt und Parameter für die Serienfertigung ermittelt. In enger Zusammenarbeit unterstützt GROB seine Kunden hier bei der Prüfung ihrer Werkstückdesigns. Dabei wird mittels Simultaneous Engineering verifiziert, ob das Träufelverfahren auch für die Serienfertigung geeignet ist. „So haben bereits namhafte OEMs und Tier1 auf unsere Expertise zurückgegriffen“, berichtet GROB-Teamleiter „Entwicklung Imprägnier-Technologie, Innovationsmanagement/E-Mobilität“ Florian Sackl.